板金製造プロセスは、フラットメタルシートを特殊な技術を通じて機能的成分または構造に変換します。このプロセスは、建設、航空宇宙、輸送などの産業を支えています。板金製造サービスのグローバル市場は2023年に100億億1000万億に達し、2024年から2032年まで毎年4.2%の成長率が予測されており、製造における重要な役割を強調しています。

キーテイクアウト

- 板金製造は、それらを切断、曲げ、溶接、仕上げにより、フラットメタルシートを有用な部品に変えます。

- 軟鋼やアルミニウムなどの適切な材料を選ぶと、特定の用途で部品がうまく機能し、長持ちするのに役立ちます。

- 板金製造は柔軟で、カスタムデザインを可能にし、車、飛行機、建物などの産業で重要です。

板金製造プロセスの理解

定義と概要

板金製造プロセスには、フラットシートの金属シートを機能的な部分または構造に変換することが含まれます。このプロセスは、青写真の設計と最終化から始まり、それに続いて金属の切断、形成、組み立て、仕上げが続きます。各ステップにより、最終製品が正確な仕様を満たしていることが保証されます。メーカーは、このプロセスに依存して、自動車、航空宇宙、建設などの産業向けに耐久性のあるカスタマイズされたコンポーネントを作成します。

使用される一般的な材料

いくつかの材料は、独自の特性により、シートメタル製造プロセスで一般的に使用されています。

- 軟鋼:優れた溶接性と延性で知られる軟鋼は、費用対効果が高くリサイクル可能です。建設および自動車製造に広く使用されています。

- 銅:この材料は、電気的および熱伝導性が高いため、電気部品や配管に最適です。その腐食抵抗と抗菌特性は、その魅力を増します。

- アルミニウム:軽量および腐食耐性のアルミニウムは、航空宇宙や自動車セクターなど、重量を追加せずに強度を必要とするアプリケーションに最適です。

これらの資料は、プロジェクトの特定の要件に基づいて選択され、最適なパフォーマンスと寿命が確保されます。

製造で使用される板金の種類

アプリケーションに応じて、さまざまな種類の板金が使用されます。各タイプには、特定の用途に適した個別のプロパティがあります。

| 板金の種類 | プロパティ | アプリケーション |

|---|---|---|

| ステンレス鋼 | 高い腐食抵抗、フォーメビリティ、およびさまざまなグレード | 構造用途、装飾用の使用、および海洋環境。 |

| コールドロールスチール | スムーズな仕上げと高次元精度 | 緊密な許容範囲を必要とする精密部品。 |

| 事前にメッキ鋼 | 腐食抵抗のための亜鉛コーティング | 過酷な条件にさらされた屋外の構造とアプリケーション。 |

| アルミニウム | 自然腐食抵抗を伴う軽量 | 送電、構造コンポーネント、および航空宇宙部品。 |

| 銅/真鍮 | 審美的な緑青と優れた労働性 | 建築設計と消費者製品。 |

これらの材料とその特性を理解することで、製造ニーズに合った適切なタイプを選択することができます。

板金製造の重要なプロセス

切断技術(例えば、レーザー切断、せん断)

切断は、板金製造プロセスの最初のステップです。それには、金属シートを望ましい形状とサイズに分離することが含まれます。さまざまな方法の中で、レーザー切断はその精度と効率を際立たせています。この手法は、フォーカスされたレーザービームを使用して金属を切り抜け、いくつかの利点を提供します。

- セットアップ時間の短縮によるコストが低くなります。

- 高精度、複雑なデザインを有効にします。

- 一貫した結果を得るためのCNC制御による自動化。

- 従来の方法と比較して処理が速くなります。

- さまざまな材料と厚さを処理するための汎用性。

別の一般的な方法であるせん断は、ブレードを使用して金属シートをスライスします。まっすぐなカットと大量生産に最適です。適切な切断技術を選択すると、精度が保証され、材料の廃棄物が最小限に抑えられます。

曲げと形成

曲げと形成フラットシートを3次元の形状に変換します。プレスブレーキベンディングは、パンチとダイの間に金属を押すことで正確な角度を作成する広く使用されている技術です。ロール曲げは、ローラーにシートを渡すことにより、円筒形の形状を形成し、大きなラジウスの曲がりに適しています。ヘミングは、金属シートの端を自分自身に戻し、強度を向上させ、滑らかな仕上げを提供します。これらの手法により、構造の完全性を維持しながら、複雑な設計を実現できます。

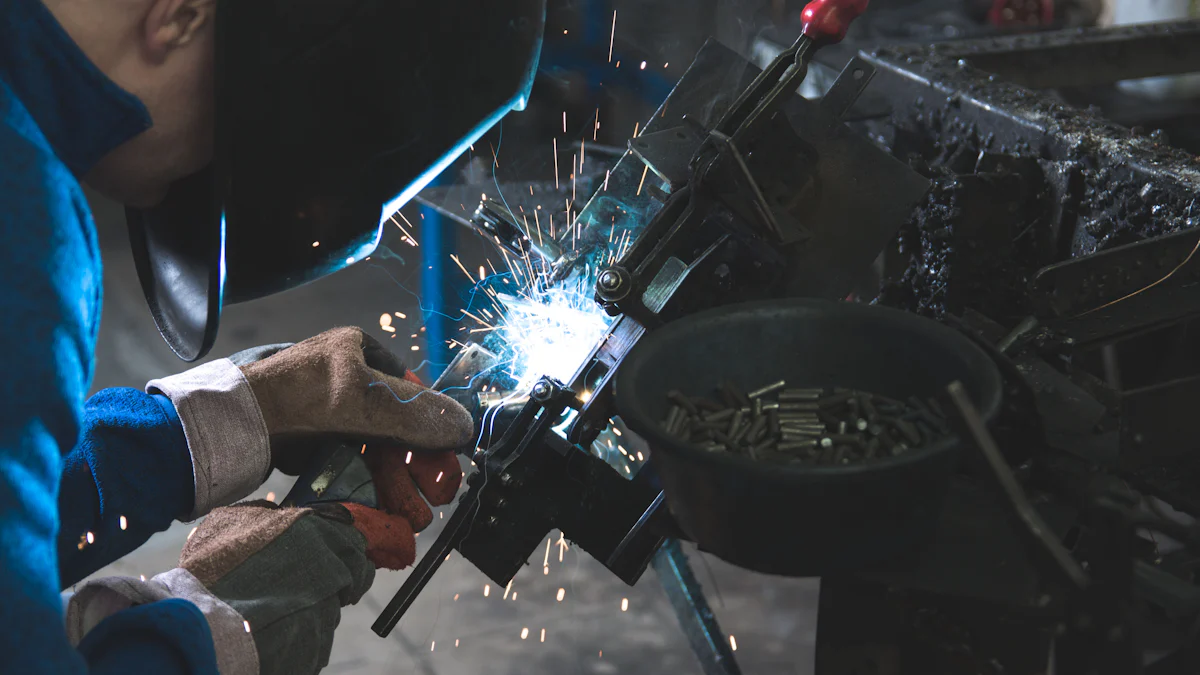

溶接とアセンブリ

溶接は金属成分を結合して、統一された構造を作成します。 Tig溶接は精度と汎用性を提供し、複雑なデザインに最適です。 MIG溶接は効率的であり、産業用途での強力でクリーンな溶接に広く使用されています。スポット溶接は高速で費用対効果が高く、自動車およびエレクトロニクス業界で一般的に採用されています。各方法により、プロジェクトの要件に応じて、耐久性と機能が保証されます。

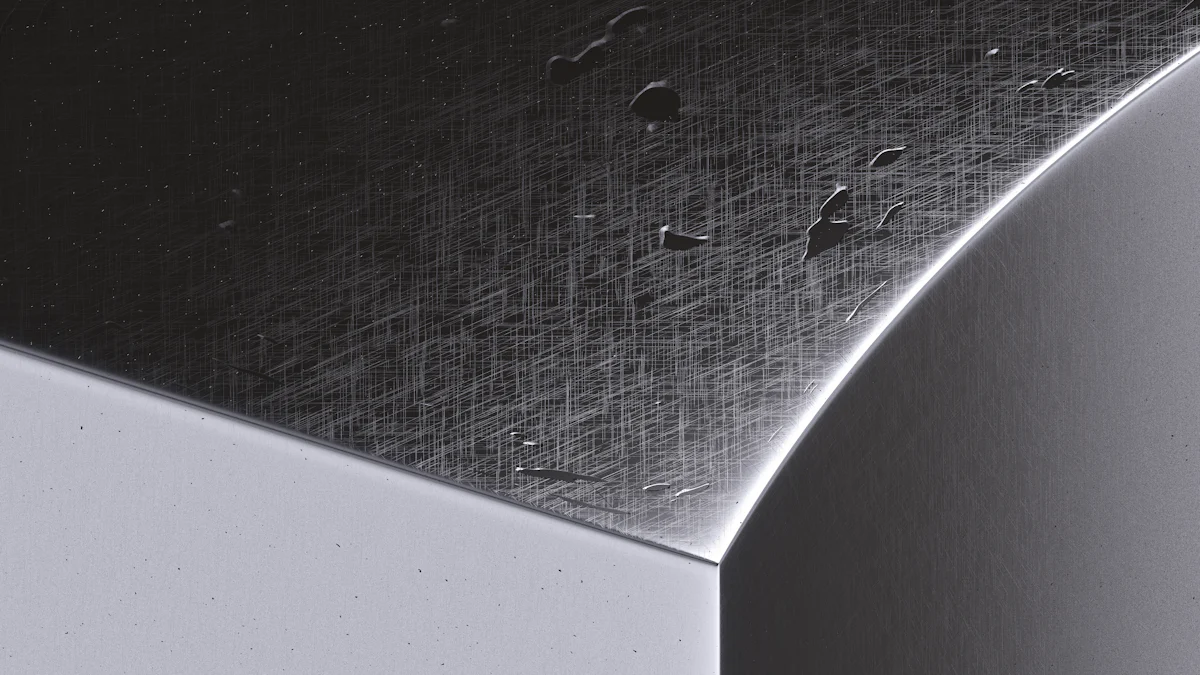

仕上げプロセス(例、塗装、パウダーコーティング)

仕上げは、製造された金属製品の外観と耐久性を高めます。サンディングや研磨などの技術は表面を滑らかにし、粉末コーティングと塗装が保護層を追加します。これらのコーティングは腐食を防ぎ、摩耗に対する耐性を改善します。アルミニウムの一般的な方法である陽極酸化は、硬度を高め、耐摩耗性を高めます。仕上げは、製品を保護するだけでなく、美的基準と機能的基準を満たすことも保証します。

板金製造の利点

費用対効果

板金製造プロセスは、メーカーに大幅なコスト削減を提供します。パフォーマンスと手頃な価格のバランスをとる素材を慎重に選択することで、これを実現できます。バンプフォーミングなどの高度な手法を使用するなど、生産プロセスを最適化すると、品質を維持しながらコストが削減されます。さらに、熟練した労働力を採用すると、効率が保証され、エラーが最小限に抑えられます。機能と美学が許可されている場合、緩やかな許容範囲を選択すると、最終製品を損なうことなくさらに費用を削減します。これらの戦略により、板金の製造は幅広い産業にとって経済的な選択となっています。

精度とカスタマイズ

精度とカスタマイズは、シートメタル製造プロセスの特徴です。レーザー切断などの技術により、複雑なデザインと、比類のない精度で複雑な形状が可能になります。 CNCパンチは、大規模な生産で一貫した結果を保証し、メソッドを形成することで曲線と角度を備えた3次元構造を作成します。 MIGやTIGなどの溶接方法は、コンポーネント間の強力な接続を提供します。仕上げプロセスは、外観を強化するだけでなく、腐食から保護します。これらの機能により、製品を特定のニーズに合わせて調整し、さまざまな材料、寸法、厚さに対応できます。

耐久性と強さ

板金製造は、例外的な耐久性と強度を提供します。シートメタルの高強度比は、軽量でありながら堅牢なアプリケーションに最適です。曲げプロセスは、構造的剛性を高め、コンポーネントが要求の厳しい条件に耐えることができるようにします。粉末コーティングや陽極酸化などの仕上げ治療は、腐食や傷に対する耐性を高めます。この耐久性により、シートメタルは、長期にわたるパフォーマンスが不可欠な建設、自動車、HVACなどの産業にとって信頼できる選択肢となります。

設計とアプリケーションの汎用性

板金製造の汎用性は、無限のデザインの可能性を開始します。オーディオテクノロジー、ドローン、車両用の頑丈なシャーシを作成して、高度な機器の重量をサポートすることができます。エンクロージャーとハウジングは、NEMA 6やIP67などの防水設計のオプションを備えた敏感な電子機器を保護します。ブラケットやコネクタなどの小さなコンポーネントは、耐食性材料の恩恵を受け、耐久性を確保します。電子エンクロージャーのプロトタイピングから、携帯電話やコンピューター向けの耐久性のある部品の生産まで、シートメタル製造の適応性は多様な業界のニーズを満たしています。

ヒント:板金製造の汎用性を活用すると、ユニークなプロジェクト要件を効率的に革新し、満たすことができます。

板金製造の用途

自動車産業(たとえば、車のパネル、排気システムなど)

板金製造は、自動車製造において重要な役割を果たしています。さまざまなコンポーネントでそのアプリケーションを見つけることができ、車両が機能的で耐久性があることを確認できます。一般的な用途には以下が含まれます。

- アルミニウム、鋼、亜鉛メッキシートなどの材料を使用したボディとフレームの構造。

- ユニークなボディパネルとフェンダーのカスタム製造。

- 時代遅れの部品を再現することによるアンティーク車の修復。

- パフォーマンスやレースカーの安全性を向上させるためのロールケージを構築します。

| 材料 | 自動車産業での一般的な用途 |

|---|---|

| アルミニウム | フード、ドア、フェンダー、エンジンコンポーネント |

| 鋼鉄 | 車両フレーム、構造コンポーネント |

| マグネシウム | ステアリングホイール、楽器パネル、トランスミッションケース |

| チタン | 排気システム、サスペンションコンポーネント |

| 銅/真鍮 | 内部コンポーネントの電気コネクタ |

| 合金 | クラッシュワッス性を改善するためのドアビーム |

| 亜鉛 | シャーシコンポーネント、腐食抵抗のためのボディパネル |

これらのアプリケーションは、板金製造が自動車部門の革新と安全性をどのようにサポートするかを示しています。

航空宇宙産業(たとえば、航空機のコンポーネント)

航空宇宙では、精度と耐久性は交渉できません。板金製造を使用すると、厳格な安全基準を満たす軽量でありながら堅牢なコンポーネントを作成できます。このプロセスは次のように不可欠です。

- 航空機と宇宙船用の精密金属部品の生産。

- 特定の航空宇宙のニーズに合わせたカスタムコンポーネントの製造。

- 重要な用途には、アルミニウム、鋼、チタン、タングステンなどの材料を使用します。

航空宇宙部品は、長期にわたるパフォーマンスを維持しながら、極端な条件に耐える必要があります。精密機械加工により、厳しい安全性と品質の要件へのコンプライアンスが保証され、この業界では板金の製造が不可欠になります。

エレクトロニクス業界(例えば、エンクロージャー、ブラケット)

エレクトロニクス業界は、耐久性と機能的なコンポーネントを作成するために、板金製造に大きく依存しています。携帯電話、ドローン、コンピューター、家電製品などの製品に影響を与えることができます。製造された板金は、構築するために使用されます。

- リベット

- クリップとクランプ

- ラッチとキャッチ

- ヒンジ

- スタンドオフとスペーサー

- ハンドル

- ガスケットとシール

さらに、シートメタルは、オーディオテクノロジー、ドローン、および乗用車用の頑丈なシャーシを形成し、高度な機器の重量をサポートできるようにします。この汎用性により、現代の電子機器製造の基礎になります。

建設業界(屋根、HVACシステムなど)

板金製造は、建設業界の基礎です。そのアプリケーションは、耐久性と精度が重要である屋根とHVACシステムで見つけることができます。屋根には、板金を使用して、立っている縫い目の屋根、金属帯状疱疹、建築パネルを作成します。 HVACシステムでは、ダクトワーク、換気システム、およびHVAC機器を製造しています。これらのアプリケーションにより、建物はエネルギー効率が高く構造的に健全なままであり、建設における板金の重要性を紹介します。

板金製造は、近代的な製造の礎石として存在します。その費用対効果、精度、および汎用性により、業界全体で不可欠です。耐久性、軽量、カスタマイズ可能なコンポーネントを提供する、切断、曲げ、溶接などの効率的なプロセスの恩恵を受けることができます。航空宇宙からエレクトロニクスまで、その適応性は、世界中の革新と効率を促進し、多様なアプリケーションのための信頼できるソリューションを保証します。

よくある質問

シートメタル製造から最も利益を得る産業は何ですか?

自動車、航空宇宙、エレクトロニクス、および建設でそのアプリケーションが表示されます。これらの産業は、重要なコンポーネントを作成するための精度、耐久性、および汎用性に依存しています。

板金の製造はどのように費用対効果を確保しますか?

レーザー切断などの正確な切断技術を通じて廃棄物を最小限に抑えます。効率的なプロセスと材料の選択は、高品質の基準を維持しながら、生産コストを削減します。

板金製造はカスタムデザインを処理できますか?

はい、CNCの機械加工やレーザー切断などの高度な手法では、特定のプロジェクト要件に合わせた複雑でカスタマイズされたデザインを作成できます。